实践背景:破解“经验依赖”难题,助力制造业智能化升级“一块钢板如何精准卷成符合航天标准的圆弧?过去全靠老师傅‘眼看手摸’,如今我们让机器‘长眼睛’、让算法‘算工艺’。”8月,南京林业大学智眸锻艺暑期社会实践团队,带着这样的使命走进企业,扎实开展研究生新时代伟大变革暑期实践活动。四辊滚弯工艺作为船舶、航空航天等领域核心构件的成形技术,长期存在“工艺参数靠经验、成品测量靠卡尺、加工误差难控制”的技术难题。团队成员群策群力,将课堂研发的“工艺计算模型+机器视觉”技术搬进车间,探索传统工艺向智能制造的转型路径。

实践内容:从“实验室算法”到“车间生产线”的三步跨越第一步:让参数“算得准”——工艺参数一键预测针对直线型与弧线型四辊滚弯工艺的特点,系统分析其成形机理,结合金属板材弹塑性变形与回弹理论,首次构建了适用于两种工艺的侧辊位移量计算模型。通过公式推导与几何关系解析,实现了从“经验估算”到“理论计算”的跨越。同时利用ABAQUS有限元软件构建了高精度滚弯加工仿真模型,对多组目标半径进行模拟分析,平均误差仅5.87%,。在实际应用中,只需输入基本参数,系统即可自动生成侧辊位移量,大幅提升了参数设置的效率与准确性。

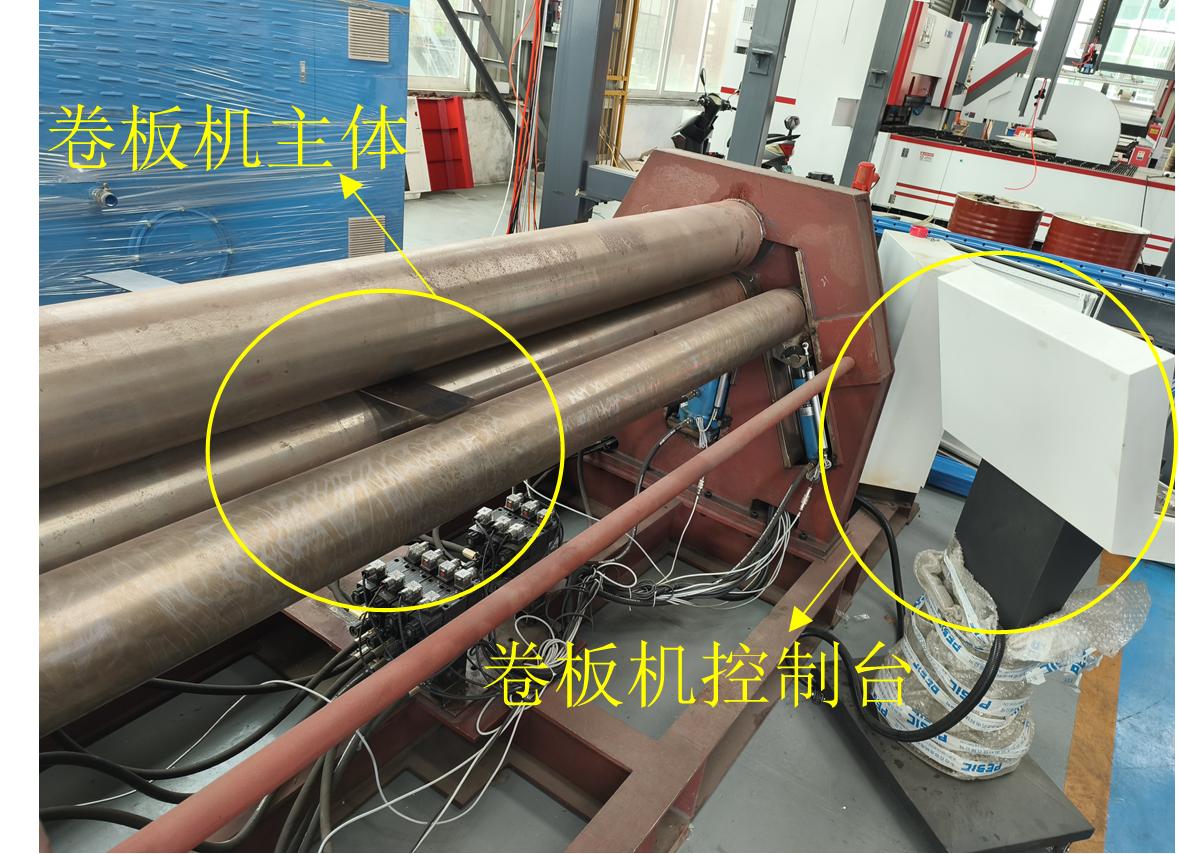

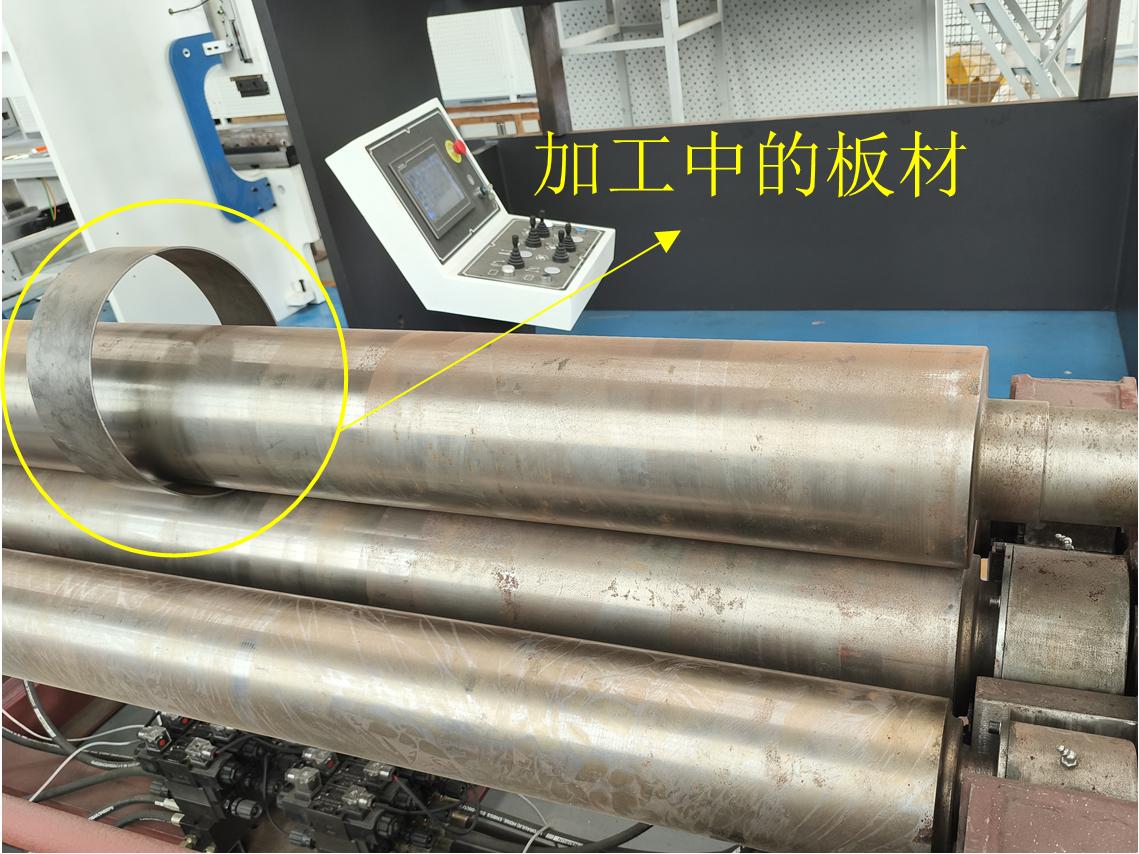

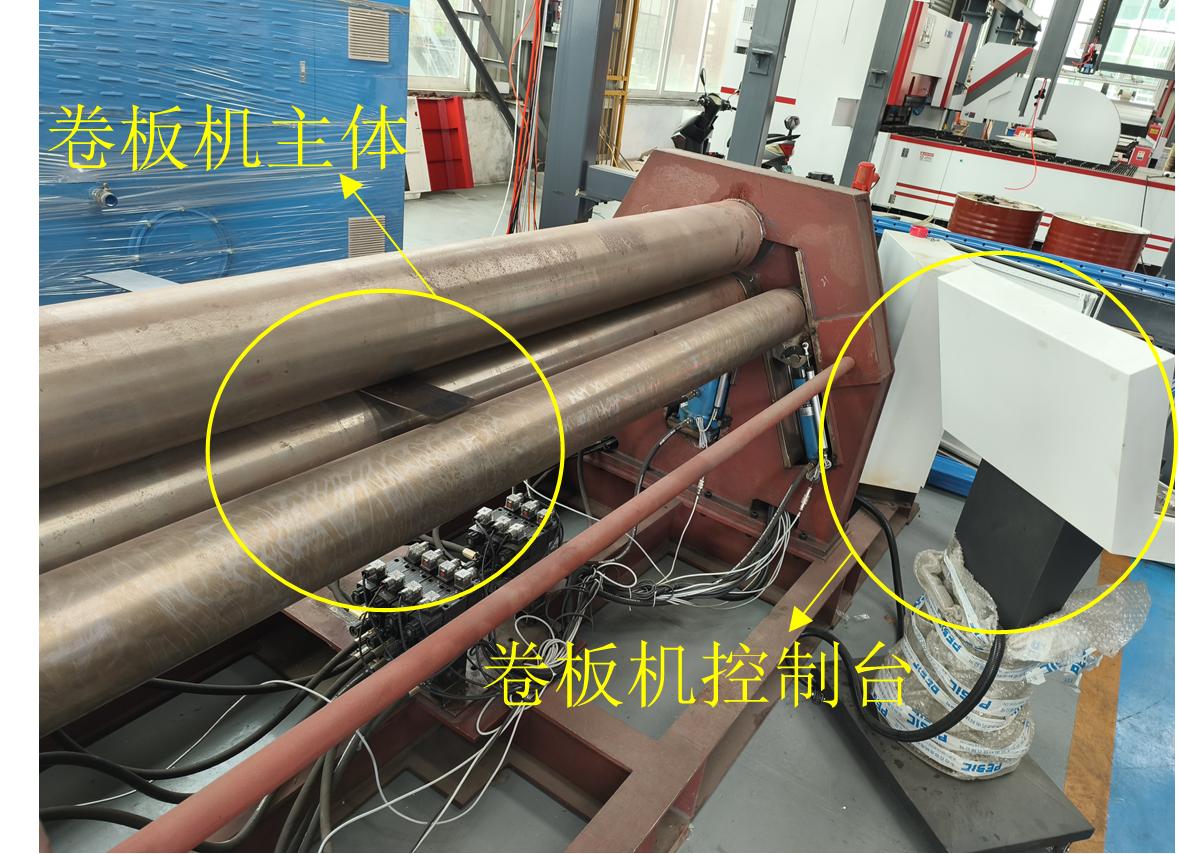

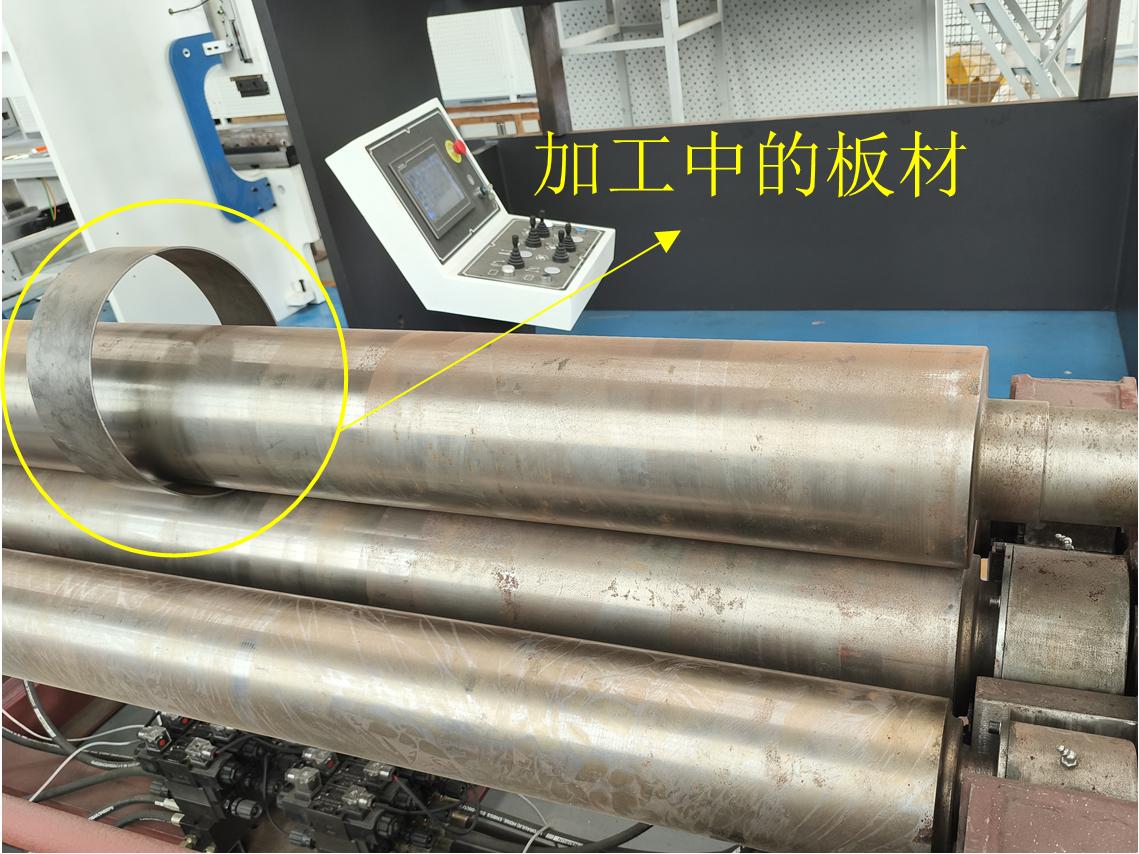

第二步:让加工“看得见”——机器视觉实时测量针对传统接触式测量“加工完才能测”的滞后性,团队成员在卷板机侧边架设工业相机与环形光源,搭建无接触测量系统。通过改进的Zernike矩亚像素算法,系统可实时捕捉钢板边缘轮廓,测量精度达0.1毫米。在试生产现场,一块Q235钢板在滚弯过程中,屏幕同步显示成形半径数据,并进行五组手工测量,二者之间的平均误差稳定在0.81%左右。

第三步:让数据“跑得通”——开发一体化控制软件基于上述研究成果,团队成员在Visual Studio平台上利用C#语言开发了集工艺计算、运动控制、视觉测量与数据管理于一体的四辊滚弯加工软件。该系统具备人性化交互界面,支持手动/自动双模式控制:自动模式下可基于模型计算参数一键设定辊位;手动模式下则依托实时视觉反馈动态调整工艺,形成“测量-反馈-优化”闭环。软件还集成SQL Server数据库,实现工艺参数与历史数据的存储与追溯,为后续生产提供数据支持。经实际加工验证,该系统成功将成形误差从7%降至2%以内,显著提升生产精度与效率。

实践感悟:从“科研人”到“产业人”的蜕变1.纸上得来终觉浅,绝知此事要躬行

“书本上的完美公式,在车间里要面对钢板厚度公差、设备振动、环境光干扰等变量。”初期算法因未考虑卷板机液压系统延迟,导致计算结果偏离实际。团队成员连续蹲守车间,记录设备响应时间,最终将动态补偿机制写入模型。这让我们明白,工业场景才是检验技术的唯一标准。

2.技术是冰冷的,需求是滚烫的

一线工人反馈系统界面太复杂,团队成员连夜优化交互逻辑,将20余个参数简化为目标半径、板材厚度两个必填项,并增设语音播报功能。当工人竖起大拇指说这软件真香时,成员们体会到技术必须服务于人的温度。